Jaké metody inspekce svaru existují a jak se používají?

Každý svářeč ví, že svařované konstrukce mají provozní vlastnosti, které jsou určeny kvalitou svarů.

Pro získání spolehlivé a trvanlivé konstrukce je nutné vytvořit vysoce kvalitní švy.

Nedostatečná kvalita svarového švu způsobuje rychlé zničení svarů a pokud je hustota nedostatečná, jejich těsnost bude narušena. Proces zničení se urychluje při použití konstrukce za vysokých tlakových podmínek.

Účel inspekce svaru

Před zasláním svařovaného hotového výrobku do následné kontroly je nutné kontrolovat úroveň kvality svarů, což pomáhá identifikovat nejen vnější vady, ale také skryté, aby je eliminovalo. Svařovaná konstrukce je aplikována pouze po pečlivé kontrole.

Po svařování je nutné pečlivě zkontrolovat, zda spáry nejsou trhliny a nedostatečné proniknutí.

V první fázi je výrobek podroben vnější kontrole a identifikuje různé vady svarů, včetně přítomnosti trhlin a nedostatečné penetrace. Detekce těchto defektů je dostupná také pouhým okem a zbývající typy nedostatků jsou určeny použitím speciálního zařízení.

Existují kontrolní svary, které jsou klasifikovány jako destruktivní a nedestruktivní. Tytéž typy zahrnují nejen jednu metodu externího vyšetření, ale také následující typy řízení švu:

- Kapilární.

- Ultrazvuk.

- Radiace.

- Magnetický.

- Propustnost.

Použití nedestruktivních metod kontroly není spojeno se změnou vzhledu samotného výrobku. Při kontrole uvolňování svařovaných dílů v dostatečném množství jsou používány destruktivní metody s použitím konstantního typu svařování a za stejných podmínek.

Zpět do obsahuKontrola a zkoušení svarů: kontrolní metody

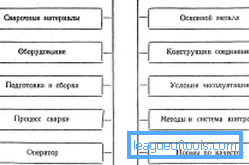

Faktory ovlivňující kvalitu svarů.

Sváry lze ovládat různými způsoby, pro které je jejich klasifikace poskytována, což zahrnuje následující metody použité při kontrole:

- Chemické.

- Mechanické.

- Fyzické.

- Externí vyšetření.

Pokud je každá z nich podrobně zváží, pak jednou z nejčastějších a dostupnějších je externí zkouška, která nesouvisí s žádnými materiálními náklady. Použití jakýchkoli svařovaných spojů je podrobeno této metodě kontroly, bez ohledu na proces dalšího provozu, následované jinými způsoby řízení švů.

Můžete provést externí vyšetření s identifikací téměř všech typů závad ve svarech. Tento způsob kontroly je spojen s identifikací špatné penetrace, podříznutí, propadnutí nebo jiných defektů, které jsou k dispozici pro prohlížení. Pro provedení externího vyšetření můžete použít lupu, která se zvyšuje 10krát.

V podmínkách externího vyšetření může být pozorování nejen vizuální, ale také souvisí s měřením sváru, prováděním měření předem připravených hran. Proces sériové výroby svařovaných výrobků je spojen s použitím speciálních šablon, které umožňují co nejpřesněji měřit každý parametr svaru.

Zpět do obsahuMetody fyzické kontroly

Zpět do obsahu

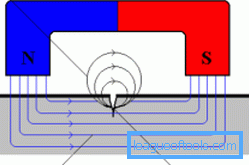

Aplikace magnetické metody svařovacích švů

Schéma magnetické metody kontroly kvality svaru.

Detekce defektů v procesu magnetické kontroly je založená na takové schopnosti magnetického pole jako její rozptyl. Pro tento účel je nutné připojit elektromagnetické jádro a poté jej umístit do solenoidu. Magnetizovaná sloučenina by měla mít povrch předem potažený železnými pilinami, stupnicí apod. Takové prvky, které reagují na vzhled magnetických polí, by měly být použity.

Pokud má svazek defekty, dochází k tvorbě práškových klastrů, které se při interakci s magnetickým polem začínají pohybovat vytvářením magnetického směrového spektra. Pro snadnější pohyb prášku pod vlivem magnetických polí slepí svařované výrobky, což dává největší mobilitu malým zrnům a zrnám.

Upevnění magnetického pole disperze se provádí pomocí speciálního zařízení, tj. Magnetografického detektoru chyb. Chcete-li zjistit kvalitu připojení, můžete použít metodu porovnání se standardem. Tato metoda je jednoduchá a spolehlivá, stejně jako levné. Metoda magnetického řízení svařovacích švů je nezbytná v procesu kladení potrubí, které hrají zodpovědnou roli. Často se používá při stavbě.

Zpět do obsahuMetoda radiační kontroly a metoda ultrazvuku

Schéma radiografické kontroly: 1 - zdroj záření; 2 - rovný svazek; 3 - svary; 4 - kazeta s detektorem a obrazovkami; 5 - graf intenzity záření.

Způsob kontroly záření je spojen se stanovením vad v jakékoliv dutině svaru, která je neviditelná. Průsvitné švy používající rentgenové záření nebo pomocí záření gama, které jsou schopné proniknout do kovové struktury výrobku.

Záření je vytvořeno speciálními zdroji, instalací založenou na rentgenovém záření nebo gama. Zdroj švu a záření musí být před sebou. Uspořádání rentgenového filmu je spojeno s jeho instalací ve speciální kazetě, která je neprůhledná. Když je film ozařován rentgenovými paprsky procházejícími kovovou strukturou, zůstávají skvrny, které jsou tmavé. To je způsobeno nejmenší absorpcí paprsků vadných míst.

Použití rentgenové metody je bezpečné pro lidské zdraví, ale zdroj záření, tedy rentgenový přístroj, je příliš těžkopádný. Použijte jej výhradně v nemocnici. Intenzita zdroje záření gama je významná, což umožňuje řídit svary, které se vyznačují největší tloušťkou. Přenosné vybavení a dostupnost levné metody činí tento typ kontroly nejběžnější ve stavebnictví.

Gama záření je mnohem nebezpečnější než rentgenové záření kvůli přechodu speciálního tréninku. Použití metody rentgenové kontroly má tu nevýhodu v tom, že není schopno detekovat přítomnost prasklin, které nejsou umístěny v souladu se směrem toku paprsků.

Ultrazvuková kontrola svarů.

Použití ultrazvukové metody je spojeno s použitím metody akustické kontroly. To vám umožňuje identifikovat různé nedostatky, tj. Plynové póry a praskliny včetně takových defektů, kvůli nimž se nepoužívá metoda detekce selhání záření.

Ultrazvuková metoda provádí testy související s odrazem zvukové vlny od hranice oddělení médií. Použití piezoelektrické metody při vytváření zvukové vlny se rozšířilo jako metoda pro řízení svaru. Základem této metody je princip vytváření mechanické oscilace v důsledku uložení střídavého elektrického pole.

Zpět do obsahuDetektivní kontrola kontroly

Zpět do obsahu

Podmínky pro metodu mechanické kontroly

Vzor závad svaru.

Mechanická destrukce výrobků v procesu zkoušení metallografickou metodou je nezbytná k identifikaci vlastností svarů.

Předmětem zkoušek jsou vzorky se svařenými švy, které jsou řezány ze svarů speciálně svařovaných kontrolních vzorků spojů. Jsou to vzorky vyrobené na základě příslušných požadavků na technologickou úroveň svařovacích výrobků ve zvláštních podmínkách. Je zapotřebí vzít vzorky, které mají odpovídající formu a určitou velikost.

Hlavním účelem kontrolních kontrol je analýza a hodnocení:

- pevnost svaru;

- kvalita kovu;

- správná volba technologie;

- úroveň kvalifikace pracovníka-svářeče.

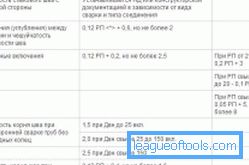

Můžete porovnat vlastnosti svarů s vlastnostmi kovu. V případě neuspokojivých výsledků se nezaznamenává soulad součtů pro danou úroveň. Mechanické zkoušky se provádějí na základě GOST 6996-66, kde jsou příslušné typy kontrolních zkoušek svařovaných kovových spojů pro:

Parametry pro kontrolu kvality svaru.

- Různé jednotlivé sekce a obecně.

- Předmět statického protažení a ohýbání.

- Povaha šoku ohýbání.

- Stupeň odolnosti v podmínkách stárnutí.

- Výsledkem měření vlastností tvrdosti.

Provedení kontrolních testů pro identifikaci statistického roztažení spojeného s určením úrovně pevnosti svaru. Definice statistického ohýbání zahrnuje studium plasticity vlastností svaru. Zkoušky související se zjištěním závad se provádějí před začátkem vzniku prvních defektů v oblasti protažené zóny s ohledem na úhel ohybu.

Zkoušky identifikace statistického ohýbání vyrobeného za použití technologických vzorků odebraných z uzlů s příčným nebo podélným švem. Při zkoušení ohýbání a prasknutí nárazem se určuje rázová houževnatost svaru. Podle jeho zjevné tvrdosti se zkoumá každá strukturní změna kovu, hodnoty jeho stupně průrazu po svařování a při následném ochlazení.

Zpět do obsahuAplikace makro a mikrostrukturních kontrolních metod

Schéma mikrostruktury svaru.

Studium kovů, které se provádí na základě makro- a mikrostrukturní metody, zahrnuje nejen proces detekce přítomnosti defektů určité povahy, ale také určování kvality svařovaného spoje.

Makrostrukturní metoda zahrnuje studium makrořezů, které jsou přítomné v kovových zlomeninách, které jsou určeny pomocí lupy nebo vizuální prohlídky. Makroskopický výzkum určuje povahu každé vady, její polohu, pokud jsou viditelné v různých zónách svarů.

Mikrostrukturní analýza je spojena s analýzou struktury kovů. Během výzkumného procesu je možné zvětšení zraku 50-2000 krát, pokud se použije optický mikroskop. Mikroskopování je spojeno s určením množství kovu, detekcí jeho hoření, přítomnosti oxidů ve své struktuře, zanášení svarů, přítomnosti nekovových inkluzí. To umožňuje studovat kovové zrny, určovat jejich velikost, zkoumat změny v složení kovu. Detekce mikroskopických pórů, prasklin a dalších defektů, které vyplňují svary.

Použití vhodných metod k výrobě tenkých řezů v metalografických studiích je spojeno s přípravou vzorků pro jejich kontrolu vyřazením z hlavního výrobku. Provádění metalografické analýzy je spojeno s dalším používáním chemických metod.

Metalografické studie svaru.

Testování umožňuje získat odpovídající vlastnosti svarů, které berou v úvahu vhodné podmínky pro použití svařovaných kovových konstrukcí. Řídící proces je spojen s identifikací odolnosti výrobků proti korozi v agresivních prostředích.

Veškeré relevantní metody kontroly se používají v procesu ničení struktur. Průběh těchto zkoušek je založen na schopnosti konstrukce odolat danému designovému zatížení a určení destrukčních zátěží s určitou bezpečnostní rezervou.

Provedení zkoušek zničitelných struktur monitoruje stav destrukčního schématu, který by měl být porovnán s podmínkami provozu konstrukce. Počet výrobků, které mají být testovány, musí splňovat stanovené specifikace, které jsou určeny stávající organizací výrobního procesu.

Zpět do obsahuMetoda nedestruktivní zkoušky svarů

Kontrola, která je nedestruktivní, je spojena nejen s prováděním externího vyšetření, včetně studie těsnosti švů. Umožňuje zjistit vady na povrchu, které mohou být vnitřní a skryté.

Měření spojené s prováděním vnější kontroly svaru může být považováno za běžné kvůli jeho jednoduchosti. Přijetí jakýchkoli svařovaných dokončených jednotek se provádí po prvních kontrolních operacích.

Kontrola těsnosti svaru znamená shodu s výrobními standardy z hlediska těsnosti, tzn. Nepropustnost, s ohledem na použité plyny a kapaliny.

Únikový okruh s vakuovou komorou.

Řízení výrobků a sestav se provádí, když jsou již plně připraveny.

Pokud externí vyšetření ukáže, že jsou nějaké vady, musí být opraveny před zahájením testování. Těsnění svarů jsou monitorována metodami, jako jsou:

- Kapilární (petrolej).

- Chemický (amoniak).

- Bublina (hydraulický nebo tlak vzduchu).

- Vysávání.

Podívejme se na tyto metody kontroly.

Zpět do obsahuKapilární výzkum

Aplikace kapilární metody je založena na specifické vlastnosti kapalin spojených s možností penetrace kapilárou, což jsou mikroskopické trhliny, do struktury kovů. Kapilární metoda je spojena s aktivitou kapaliny v kapilárách. Kapalina je schopna zatahovat proniknutím do kapilár. Použití některých z nich (petrolej) umožňuje detekovat přítomnost vad v svazích.

Tabulka pro kapilární kontrolu svarů.

Použití kapilární kontroly je spojeno s ověřením jakýchkoli svařovaných výrobků bez ohledu na jejich tvary, rozměry a materiály, ze kterých jsou vyrobeny. Tato metoda je vhodnější pro detekci různých nedostatků na povrchu švů. Vady jsou neviditelné, takže je nelze detekovat jednoduše volným okem, stejně jako lupou.

Pro testování hustotních svarů založených na kapilární metodě jsou povoleny speciální látky, které se nazývají penetranty. Do struktury zkoumaných materiálů s vadami na povrchu svařovaného kloubu se dají nalakovat v jasné barvě, což vám umožní rychle vidět trhlinu.

Při vysokém stupni smáčitelnosti kapaliny a nejmenšího poloměru kapiláry dochází ke zvýšení hloubky a rychlosti průniku kapaliny. Výsledkem aplikace kapilární metody je možné detekovat nejen neviditelné nebo slabě viditelné vady s otevřenou dutinou. Tato metoda však umožňuje identifikaci typů závad a jejich ukončení, pokud v procesu jejich detekce používá kerosen.

Zpět do obsahuChemická kontrola a její aplikace

Pro kontrolu kvality svarů chemickou metodou se používá roztok křídy ve vodě.

K pokrytí svarů se používá křídový roztok ve vodě, která se používá k ošetření přístupné strany svaru, což umožňuje důkladnou kontrolu a identifikaci všech závad. Po vysušení lakovaného povrchu by měl být šev hojně navlhčen kerosenem. Pokud jsou švy uvolněné, objeví se to, když je na nich pokryta křída a stopy kerosenu.

Kontrola amoniaku se provádí za přítomnosti indikátorů, které mohou změnit svou barvu za přítomnosti alkalického média, které ji ovlivňuje. Reakčním činidlem v tomto procesu je plynný amoniak, který se používá k řízení.

Provedení testů na jedné straně švového pásku papíru, který je navlhčen v 5% roztoku speciálního indikátoru. Na opačné straně švu se sloučenina zpracovává směsí plynného amoniaku a vzduchu. Když amoniak proniká volnými svařovanými spáry, je na místech, kde jsou přítomny vady, zabarven.

Zpět do obsahuŘídící metody pro hydraulický tlak a tlak vzduchu

Kontrola tlaku vzduchu se provádí při kontrole na základě analýzy těsnosti svařovaných spojů. K tomu se úplně ponoří do koupele plné vody. Dále je dodáván se stlačeným vzduchem, při zohlednění úrovně tlaku, který přesahuje provoz o 10-20%.

Pokud jsou konstrukce velké, jsou pokryty indikátory pěny po aplikaci vnitřního tlaku podél svaru. Mýdlový roztok může fungovat jako indikátor pěny. Pokud do svárů dochází k různým netěsnostem, začnou se objevovat vzduchové bubliny. Testování stlačeným vzduchem nebo plynem musí být provázeno dodržováním pravidel požadované bezpečnosti.

Pevnost a hustota produktů se kontroluje sledováním za přítomnosti hydraulického tlaku. Pre-švy jsou zcela utěsněny pomocí vodotěsných zátek. Sušení vzduchových švů se provádí foukáním vzduchu. Poté by měl být výrobek naplněn nadměrným tlakem vodou, což je 1,5-2krát vyšší než je úroveň pracovního tlaku. Dále je nutné zachovat požadovanou dobu. Pokud dojde k úniku, mohou být zjištěny závady.

Vakuové ovládání zahrnuje testování svaru, který nelze testovat pomocí kerosenu, vody nebo vzduchu. Během testování se švový papír zaznamenává pro průnik vzduchu přes svarové mezery. Registrace se provádí na stejné oblasti švu na stejné straně výrobku, kde vzniká vakuum.