Jak se svařuje měď?

Měď označuje neželezné kovy, které mají určitou distribuci ve strojírenství a konstrukci. Má dobrou elektrickou a tepelnou vodivost, odolnost proti korozi a výborně se hodí k obrábění. Mělo by být poznamenáno, že svařování mědi má své vlastnosti vzhledem k fyzikálně chemickým vlastnostem tohoto kovu.

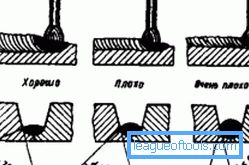

Návrh transformátorů pro bodové svařování mědi.

V závislosti na chemickém složení a účelu. měď podle GOST 859-78 vyrobila pět jmen:

- katoda (obsahuje malé množství nečistot v rozmezí 0,003-0,1%);

- bez obsahu kyslíku (obsah kyslíku nejvýše 0,003%);

- katodické přetavení (obsah nečistot v rozmezí 0,01 až 0,5%);

- deoxidován (obsah nečistot v rozmezí 0,01 až 0,5%);

- rafinaci požáru (obsah nečistot v rozmezí 0,01 až 0,5%).

Katodová měď se používá k výrobě vodivých částí, katody, vodiče a jiná jména mědi se používají k výrobě měděných ingotů a polotovarů.

Vlastnosti svařovacích měděných materiálů

Technologie svařování mědi, stejně jako každý jiný neželezný kov, má díky svým chemickým a fyzikálním vlastnostem své vlastní charakteristické rysy. Například proces kombinace tohoto materiálu je významně zpomalen vysokou schopností mědi oxidovat v zahřátém nebo roztaveném stavu a jeho vysokou tekutost a tepelnou vodivost.

Je třeba poznamenat, že různé různé nečistoty obsažené v složení mědi různých stupňů (kyslík, antimon, bismut, arsen, síra, fosfor) mají také určitý vliv na proces svařování. Zvláště negativní vliv na svařovací proces je vizmut.

Během ohřevu a tavení oxiduje měď za vzniku monovalentního oxidu Cu2O, který v interakci s vodíkem rozpuštěným v kovu vede k vzniku prasklin v materiálu, tj. na tzv. "vodíkové onemocnění".

Režimy svařování mědi.

Mělo by být poznamenáno, že katodická elektrolytická měď se nejlépe svařuje s podílem nečistot do 0,05%.

Existuje několik způsobů připojení měděných prvků. K tomu použijte následující typy svařování: plyn, v ochranném inertním prostředí (dusík nebo argon), elektrické ruční a automatické. Je třeba poznamenat, že jakákoli svařovací práce by měla být prováděna v místnosti, kde je zajištěno odvětrávání a odsávání. Je třeba používat kombinézy, bezpečnostní obuv a osobní ochranné pomůcky: kožené rukavice, štít. Svařovací zařízení musí být v dobrém stavu.

Zpět do obsahuRuční obloukové svařování

S touto technologií vyžaduje svařování mědi následující zařízení a materiály:

- elektrody, tavidla a plnicího materiálu odpovídajícího typu;

- DC svařovací generátor.

Technologie ručního obloukového svařování měděných materiálů se provádí pomocí grafitizovaných (uhlíkových) nebo kovových elektrod. U domácích výrobků, jako jsou ZT, mosaz značky L90, měděného drátu M1, M3, M2, bronzového drátu Br, KMts3-1 (silikon-mangan), bronzových prutů značky Br, 0F4-0.25 (cín-fosfor).

Schéma ručního obloukového svařování.

Elektrodové tyče jsou podle referenční literatury potaženy speciálními chemickými složkami (povlaky). Tloušťka povlaku elektrody by měla být zvolena podle referenční literatury, v závislosti na typu elektrody. Po nanesení povlaku je třeba elektrody vysušit po dobu 3-4 hodin na vzduchu při teplotě + 20 ° ... + 30 ° C, poté kalcinovat 90-120 minut při teplotě + 250 ° ... + 300 ° C.

Ruční obloukové svařování měděných materiálů pomocí kovové elektrody se provádí s konstantním proudem (reverzní polarita) podle následujících parametrů (I je proud, A, d je průřez elektrody, mm, S je tloušťka plechu, mm):

- S = 2, d = 3, I od 120 do 150;

- S = 3, d = 3-4, I od 160 do 210;

- S = 4, d = 4, I od 240 do 280;

- S = 5, d = 5, I od 300 do 350;

- S = 6, d = 5-6, I od 330 do 380.

Při procesu připojení mědi pomocí grafitizovaných elektrod se jako přísady používají pruty, které mají podobné značky jako kovové elektrody. Za účelem optimalizace obloukového svařování měděných dílů a konstrukcí se používá vhodný tavid s grafitovou elektrodou, která se na začátku práce přidává do drážky nebo je potažena plnivovým materiálem. Chemické složení toku je vybráno podle adresářů.

Schéma svařování nekonzumovatelnou elektrodou.

Technologie ručního svařování měděných prvků pomocí uhlíkové elektrody se provádí podle následujících parametrů (I je pevnost svařovacího proudu, A, d je úsek elektrody, mm, S je tloušťka plechu, mm):

- S = 1, d = 4, I od 135 do 180;

- S = 2, d = 6, I od 195 do 260;

- S = 4, d = 6, I od 250 do 330;

- S = 6, d = 8, I od 315 do 430;

- S = 12, d = 10, I od 420 do 550.

Pokud průřez listu nepřesáhne 4,0 mm, manuální obloukové svařování se provádí bez dělení hran. Bez mezery je nutné sestavit spárové spoje.

Zpět do obsahuPodrobnosti o tloušťce nad 0,5 cm před svařováním by měly být předehřáté na teplotu + 200 ° ... + 300 ° C. Spojení Tvaru a úhlový svar, polohování "na lodi".

Obloukové svařování měděného svařovacího stroje

Pro tento typ svařování mědi jsou potřebné následující materiály a nástroje:

- elektrody, přísady a toky příslušného typu;

- svařovací stroj;

- grafitová podšívka.

Klasifikace metod svařování v ochranném plynu.

Automatické obloukové svařování měděných konstrukcí a dílů se provádí pomocí tavných elektrod dvou typů: tavení kovů a tavení grafitu. Různé toky a plniva jsou vybrány podle referenční literatury.

V případě použití grafitové elektrody se svařování provádí pomocí speciální automatické hlavy pohybující se podél svaru při pevné rychlosti. U tohoto typu sloučenin se používají výplňový materiál, grafitová podšívka pod svařovanou mědí a mosazný pás.

Technologie automatického obloukového svařování měděných materiálů pomocí uhlíkové elektrody s průřezem 20,0 mm má následující parametry (I je proudová síla, A, V je rychlost svařování, m / h, S je průřez listů, mm, U je obloukové napětí, V):

- S = 4, I = 780-800, U = 18, V = 22,4;

- S = 6, I = 960-980, U = 18, V = 22,4;

- S = 8, I = 1000, U = 18-19, V = 16.

Automatické obloukové svařování mědi se provádí běžnými svařovacími stroji s kovovou elektrodou. Pokud se používá, měděný drát elektrody M3, M1, M2 a průměr 1,6 až 3,0 mm. Takové svařování se provádí na konstantním proudu (obrácená polarita). Použijte tok podle odkazů. Některé typy toků umožňují zejména automatické svařování měděných prvků na proměnném proudu.

Svařování mědi argonovým obloukem.

Je třeba poznamenat, že automatické obloukové svařování mědi, v závislosti na typu připojení, má své vlastní charakteristické rysy a určité režimy. Takže v případě jednostranného švu je materiál svařen penetrací pomocí grafitového obložení.

Kromě toho jsou listy s průřezem menším než 8,0 mm vareny bez řezných hran, podle následujících parametrů (d je průměr drátu, mm, I je proud, A, S je tloušťka plechu, mm, U je obloukové napětí, V, V je rychlost, m / h):

- S = 2, d = 1,6, I = 140-160, U = 32-35, V = 25;

- S = 3, d = 1,6, I = 190-210, U = 32-35, V = 20;

- S = 4, d = 2, I = 250-280, U = 30-35, V = 25;

- S = 5, d = 2, I = 300-340, U = 30-35, V = 25;

- S = 6, d = 2, I = 330-350, U = 30-35, V = 20;

- S = 8, d = 3, I = 400-440, U = 33-38, V = 16.

Při svařování silnějšího materiálu (více než 8,0 mm) se používá řez písma "V" pod úhlem 60 °. Proces spojování spár s hranami měděných hran se provádí podle následujících parametrů (úhel drážky je konstantní a je 60 °, S je tloušťka plechu, mm, I je proud, A, U je obloukové napětí, V, V je rychlost, m / h):

- d = 10, matné hrany = 5 mm, I = 540-560, U = 33-38, V = 15;

- d = 12, matné hrany = 6 mm, I = 580-600, U = 35-38, V = 15.

Svařování argonem.

Měděné spoje se překrývají podle následujících parametrů (S je tloušťka plechu, mm, I je proud, A, U = 30-35 V je obloukové napětí, V, V je rychlost, m / h):

- S = 3, I = 220-240, V = 25;

- S = 4,5, I = 300-340, V = 25;

- S = 6, I = 350-400, V = 20.

Je třeba poznamenat, že měděné plechy o tloušťce 8 až 12 mm musí být na obou stranách vařeny. Také, aby bylo možné rychle zapálit svařovací oblouk, doporučujeme před zahájením svařování nalít mosazné štěpky pod elektrodou.

Zpět do obsahuSvařování mědi v ochranném prostředí inertního plynu

Kromě výše uvedených typů sloučenin mohou být materiály mědi také svařeny v dusíku nebo argonu se dvěma typy elektrod: spotřební kov a nekonzumovatelný wolfram. Nejběžnější variantou tohoto typu sloučeniny je svařování v inertním argonovém médiu s nekonzumovatelnou wolframovou elektrodou na proudu přímé polarity a konstantní hodnoty.

Vliv předehřívací teploty na úhel zvlhčení při svařování mědi.

Pro tento typ svařování mědi jsou nutné následující součásti a zařízení:

- elektrody, tavidla a plnicího materiálu odpovídajícího typu;

- držáky svařování, sušený argon (čistota 99,8%), svařovací stroj pro připojení argonu.

V roli přídavného materiálu jsou tyče (značky M2, M1, M3). Technologie tohoto typu připojení měděných prvků má následující parametry (I - proudová síla, A, Dp - průměr plnicího drátu, mm, Qa - spotřeba argonu, l / min, S - :

- S = 1,6, Dn = 2,4, De = 2,4, I = 80 až 110, Qa = 2,8 až 3,3;

- S = 3,2, Dn = 3,2, De = 3,2, I = 200, Qa = 6;

- S = 6,4, Dn = 4,8, De = 4,8, I = 300, Qa = 7;

- S = 10, Dn = 4,8, De = 4,8, I = 350, Qa = 7;

- S = 12, Dn = 6,4, De = 4,8, I = 400, Qa = 8;

- S = 16, Dn = 6,4, De = 4,8, I = 400, Qa = 8.

V případě svařování mědi v prostředí s ochranným plynem s spotřební kovovou elektrodou se spojení provádí na proudu s konstantní silou a přímou polaritou. Materiál elektrod je v tomto případě zvolen podle referenční literatury.

Zpět do obsahuJak se provádí svařování plynem?

Pro tento typ připojení měděných prvků jsou potřebné následující materiály a nástroje:

- elektrody, tavidla a plnicího materiálu odpovídajícího typu;

- acetylenový generátor, naplněný vodou a karbidem vápníku nebo acetylenovým válcem;

- kyslíkové láhve;

- hadice;

- hořáku.

Schéma svařování mědi plynem.

Plynové svařování měděných dílů a konstrukcí je nejběžnějším typem svařování měděných prvků. Při použití tohoto typu spojovacích plechů o tloušťce menší než 5,0 mm se používají výplňové materiály z mědi M1, M2, M3.

Je-li třeba provádět svařování tlustších měděných plechů, měl by být použit drát s obsahem fosforu 0,2% a křemíku 0,15-0,3% nebo měděný drát s obsahem fosforu 0,2-0,7%. Při tomto typu práce se používají toky podle referenční literatury.

Technologie má následující parametry (S je tloušťka měděných plechů, mm, číslo je číslo špičky svařovacího hořáku, Dp je průměr plnicího drátu, mm):

- S < 1, Dπ = 1,5, № 00-0;

- S = 1-1,5, Dn = 1,5, č. 1;

- S = 1,5-2,5, Dp = 2, č. 2;

- S = 2,5-4, Dn = 3, č. 3;

- S = 4-8, Dn = 5, č. 4-5;

- S = 8-15, Dn = 6, 6;

- S > 15, Dπ = 8, č. 6-7.

Tepelné zpracování

Na konci svařování mědi by se spoje měly kovat přes klouby. Pokud je průřez svařovaných plechů menší než 0,5 cm, je kov kovaný bez ohřevu. Pokud je průřez listů větší než 0,5 cm, měď by měla být kovaná zahříváním na teplotu + 250 ° ... + 350 ° C.

Ohřev nad + 350 ° C je nepraktický; To vede k poklesu pevnostních vlastností kovu. Na konci kování je nutné provést operaci tepelného žíhání při teplotě + 500 ° ... + 600 ° C s dalším chlazením vody. Tato operace umožňuje vytvořit tvárný svar a zlepšit jeho mechanické a pevnostní vlastnosti.