Jak dělat sváření argonovým obloukem vlastním rukama

Pro svařování neželezných kovů je nutné použít speciální technologie. Pomocí svařování argonem lze svařovat díly z mědi, nerezové oceli, hliníku apod. Náklady na tyto služby od odborníků jsou poměrně vysoké, takže s cílem ušetřit peníze může obloukové svařování provádět vlastními silami.

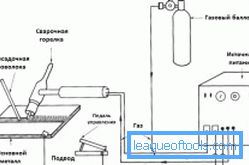

Schéma svařování argonovým obloukem s nekonzumovatelnou elektrodou.

Svařování neželezných kovů vyžaduje určité dovednosti. Začátečníci mohou být doporučeni k první praxi s více jednoduchými příklady.

Argonová svařovací technika

Technologie obloukového svařování v argonovém médiu v sobě spojuje některé principy obloukového (elektrického) a plynového svařování. Při tomto postupu se používá svařovací oblouk. Úkon svářeče je přibližně stejný jako při běžném svařování plynem.

Elektrický oblouk je součástí svařovacího zařízení, které zajišťuje zahřívání a tavení svařovaných ploch. Argon se používá při svařování v důsledku skutečnosti, že při interakci s kyslíkem se vytvářejí oxidy legovaných ocelí a neželezných kovů. Vznikají bubliny ve švech, což způsobuje, že se klouby stanou křehkými. Hliník se začne hořet v kyslíkovém prostředí. Argon se používá k zabránění interakci kyslíku se svařenými kovovými povrchy, stejně jako vliv různých nečistot ve vzduchu na kovu, který má být svařen.

Schéma připojení svařovacího hořáku ke zdroji energie.

Argon snadno snižuje kyslík z místa svařování, protože je o 38% těžší než vzduch. Dodávka argonu musí být zahájena 20 sekund před tím, než oblouk začne pracovat, aby připravil svařovací zónu. Podávání se zastaví přibližně 10 sekund po svařování. Chemické reakce zahrnující argon a svařované kovy nebo plyny, které se nacházejí v blízkosti zóny svařování, nedochází. Měli bychom však vzít v úvahu zvláštnost tohoto inertního plynu. Pokud se provádí svařování v obrácené polaritě, pak se elektrony oddělují od atomů plynu, čímž se argonové médium zcela přemění na elektricky vodivou plazmu.

Pro tento typ svařování lze použít tavnou a nekonzumovatelnou elektrodu. V druhém případě se používá wolfram. To je nejvíce žáruvzdorný kov. Materiál výroby a optimální průměr použité elektrody závisí na zpracovávaném materiálu.

Svařování argonovým obloukem je známo ve 3 odrůdách:

- manuální s nepoužitelnou elektrodou (AHR);

- automatická s wolframovou elektrodou (AAD);

- automatické s spotřebou elektrody (AADP).

Schéma svařovací elektrody.

Hlavním prvkem při navrhování hořáku s argonovým obloukem je wolframová elektroda. Takové elektrody se neroztaví. Jeho hrana by měla vyčnívat 2 až 5 mm vzhledem ke špičce hořáku. Elektróda o jakémkoli průměru může být instalována na speciálním místě v hořáku díky speciálnímu držáku uvnitř jeho konstrukce.

Kolem hlavního prvku se nosí keramická tryska. Dodává argonu do místa svařování. Dále se při práci používaly plnicí dráty ze stejného svařovaného materiálu.

Zpět do obsahuPostup provádění obloukového svařování argonem

Především musí být povrchy, které budou svařeny, vyčištěny. Z nich by měly být odstraněny všechny nečistoty, mastnoty, oxidy. Můžete použít mechanickou nebo chemickou metodu čištění.

Na připravené části se krmí "hmotnost". S touto činností začíná proces obloukového svařování bez použití argonu. Při zpracování dílů velmi malého rozměru je možné použít na pracovní desce ze železa nebo vany. Plnicí lanko nemusí být součástí elektrického obvodu, musí být napájeno samostatně.

Baterka by měla být v pravé ruce svářeče a plnicí drát vlevo. Hořák je vybaven tlačítkem, který zapíná proud argonu a proud. Nejprve je zapnuta dodávka argonu a po 20 sekundách - přívod proudu. Pevnost dodaného svařovacího proudu závisí na svařovaném kovu. Hořák s proudem by měl být umístěn ve vzdálenosti asi 2 mm od kovového povrchu obrobku.

Tabulka Výběr proudu pro svařování.

V intervalu od povrchu, který se má svázat ke špičce elektrody, vznikne elektrický oblouk. Výsledkem je tavení plnicího drátu a okraje svařovaných částí.

Vzdálenost od špičky elektrody k povrchu kovu by měla být minimální. To přispěje k vytvoření krátkého oblouku. Kov se bude tát hlouběji v krátkém oblouku. S nejkratším obloukem bude svařovací švy co nejtenší a nejstabilnější. Velký oblouk zvyšuje stres a snižuje kvalitu svaru.

Hořák by měl být veden hladce a pomalu podél švu. Nedovolte příčné pohyby. Zároveň se postupně dodává plnicí vodič podle potřeby. Kvalita a vzhled svaru bude zcela záviset na přesnosti činnosti svářeče.

Pokud se plnící vodič prudce podává, kov se nastříká. Pro přesné podávání drátu je nutná určitá obratnost svařování. Je výhodnější umístit ho před hořák. Křížení plnicího drátu je také zakázáno. Drát by měl tvořit úhel s povrchem svařované části.

Je přísně zakázáno dotýkat se špičky elektrody s kovovým povrchem součástek, které způsobí vznícení oblouku. To je způsobeno následujícími důvody:

- Při dotyku se objeví jiskra, která neumožní dostatečnou ionizaci mezery mezi povrchy částí a špičkou elektrody. To je způsobeno vysokým argonovým ionizačním potenciálem.

- Na elektrodě se objeví nečistota po dotyku povrchu dílů.

Při použití wolframové elektrody je možné spustit oblouk v důsledku oscilátoru připojeného paralelně ke zdroji energie. Oscilátor poskytuje vysokofrekvenční vysokonapěťové impulzy k elektrodě. Z tohoto důvodu je oblouková mezera ionizována. Oscilátor převádí standardní 220 V a 55 Hz napájecí mřížky na 2000-6000 V s frekvencí 150-500 kHz. Díky tomu se elektroda snadno zapálí.

Zpět do obsahuPotřebné vybavení

Svařování v argonovém prostředí pomocí konvenčního obloukového svařovacího stroje nebude fungovat. K tomu potřebujete další specializované vybavení. Musí obsahovat následující položky:

Schéma pohybu elektrody během svařování.

- Transformátor. Můžete použít běžné zařízení určené pro obloukové svařování. Měli byste však při výběru vhodné síly zařízení brát v úvahu technologické vlastnosti procesu.

- Výkonný dodavatel. Zajišťuje svařovací napětí na hořáku.

- Oscilátor

- Zařízení pro úpravu doby foukání argonem. Je zapotřebí začít dodávat plyn předem a zastavit jeho dodávku o něco později, než vypnout hořák. Regulátor je potřebný k zajištění tohoto zpoždění.

- Svařovací hořák

- Argon ve válci, který je vybaven převodovkou.

- Nevolitelné wolframové elektrody.

- Doplňkový transformátor. Nabízí elektřinu pro spínací zařízení.

- Usměrňovač. Napájí spínací přístroje stejnosměrným proudem s napětím 24 V.

- Elektrogas ventil. Při napájení střídavým proudem 220 V, konstantní - 24 V.

- Relé zapnutí a vypnutí pro dodavatele a oscilátor.

- Indukční kapacitní filtr. Toto zařízení umožňuje chránit svařovací transformátor před vysokonapěťovými impulzy, které vysílá oscilátor.

- Ampermetr pro měření síly svařovacího proudu.

- Baterie do auta. Můžete dokonce použít chybné. Bude zapojen sériově do elektrického obvodu. Tím se sníží stejnosměrná složka proudu, jejíž výskyt vždy doprovází svařování střídavým proudem.

- Bezpečnostní brýle.

Na základě těchto zařízení je možné sestavit zařízení pro svařování argonem. Vyráběné a hotové zařízení, které lze zakoupit v případě, že nebudete chtít zabalit montáž sestavy.

Zpět do obsahuVolba optimálního režimu svařování

Kvalita svařování je určena správným výběrem režimu svařování.

Použitá polarita a směr proudu závisí na vlastnostech a vlastnostech zpracovávaného materiálu. Pro práci s hlavními oceli a slitinami je aplikován stejnosměrný proud s přímou polaritou. Pro svařování neželezných kovů se používá střídavý proud, polarita musí být obrácena. Tento režim zajistí, že se oxidový film rychleji rozpadne. 70% tepla generovaného stejnosměrným proudem spadá na anodu a na katodě - zbývajících 30%. Aby se účinně roztavily kovové povrchy a aby nedošlo k přehřátí elektrody, byla vytvořena přímá polarita.

Argonové svařování vlastními rukama tedy může provádět téměř každý řemeslník, který má obloukové svařovací přístroje s některými svařovacími schopnostmi. U některých kovů lze použít pouze tuto svařovací metodu. Zajišťuje vytvoření vysoce kvalitního svařovacího švu s vysokou pevností. To je zvláště důležité, pokud je nutné svařit tenký kov s přístupem k dílům pouze z jedné strany.