Technologie svařování kontaktu s hliníkem

Elektrické obloukové svařování hliníku a jeho slitin je plné značných obtíží, to platí zejména v případě potřeby svařování hliníku a mědi, hliníku a mosazi. Hlavní potíže jsou fyzikální a chemické vlastnosti těchto materiálů. Kontaktní svařování hliníku, jakož i kontaktní svařování tohoto kovu a slitin mědi odstraní některé z problémů a v případě potřeby je technologičtější proces, který umožňuje zřízení hromadné výroby.

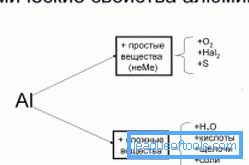

Hliníkový svařovací schéma.

Příprava povrchu

Klíčovým bodem výroby trvalých hliníkových spojů je příprava svařovacích ploch před prací. Šedá barva hliníku je způsobena přítomností hustého oxidového filmu na povrchu. Jeho teplota tání přesahuje 2000 ° C, zatímco samotný hliník se taví při teplotě jen 657 °. Již při 1800 ° hliníkových vroucích. Proto je těžké odstranit oxidy hořením.

Chemické vlastnosti hliníku.

Kromě toho je oxidový film na povrchu hliníku chemicky neutrální. Roztok louhu sodného pomáhá změkčit oxidy, stále můžete používat benzin. Takovéto ošetření může vést k korozi hliníku, takže se rozpouštědla důkladně omyjí velkým množstvím vody.

Namísto nebo navíc k chemické úpravě se používá mechanické odstraňování oxidů. S malou délkou svařovaných povrchů to udělejte štětcem na kov. Chcete-li film odstranit na velké ploše pomocí elektrického nářadí s tryskami. Pro náročnou práci a opakovatelnost výsledků použijte škrabku.

Oxidový film na povrchu hliníku se obnoví poměrně rychle, takže jeho odstraňování se nejlépe provádí bezprostředně před procesem svařování. Doba mezi čištěním a svařováním by neměla přesáhnout 10 hodin.

Zpět do obsahuTechnologie procesu svařování

Pouze předlitky relativně malé tloušťky jsou vystaveny kontaktnímu spojení. S tloušťkou částí více než 8 mm je to již iracionální. Čím větší je tloušťka obrobků, tím větší je síla proudu potřebná pro vysoce kvalitní ohřev kovu v kontaktní zóně. Protože i při velmi malé tloušťce obrobků se svařovací proud měří v tisících ampérů, u masivních výrobků může být proud stovky tisíc ampérů. To způsobuje problémy s chlazením elektrod. Potřebné tlakové síly pracovních těl nástrojů také rostou.

Jedním ze tří typů odporového svařování se používá spojování hliníkových předlitků, může se jednat o švové, tupé a bodové svařování.

Hliníkový bodový svařovací stroj.

V kterémkoliv z těchto typů termomechanických svařovacích procesů se přístup atomů krystalové mřížky provádí za použití tlaku během ohřevu kontaktní oblasti pomocí elektrického proudu, který prochází skrz.

Hliník je dobrý vodič proudu. Největší odolnost proti proudovému proudu a souvisejícímu ohřevu jsou vytvořeny přesně na spoji ploch, které mají být připojeny. Povrchy dílů vyhřívaných do plastového stavu jsou stlačeny. V důsledku vysoké teploty se materiál v kontaktní oblasti roztaví a vznikne svařovací zrno.

Typy odporového svařování se liší v způsobu aplikace tlakové síly a geometrie švů. Při svařování svary jsou povrchy upnuty mezi dvěma válci, kterými prochází střídavý svařovací proud. Napájení proudu může být diskrétní nebo spojité. Proto může být samotný šev spojitý, hermetický, přerušovaný a dokonce přesný. Tak připojte okraje velkých průřezů trubek, materiálů plechu. Tloušťka polotovarů současně nepřesahuje 3 mm. Válečkové elektrody jsou obvykle vyrobeny z mědi. Svařování hliníkovým švem vyžaduje velmi silné zdroje energie s iontovými jističi.

Svařování na tupo je vhodné pro připojení konců tyčí, profilů, trubek malého průměru. Polotovary jsou upnuty v držácích, svařovací proud a současně působí axiální síla. Zároveň je velmi důležitá důkladná příprava povrchů: čištění, zajištění rovnoběžných hran a kombinace osy obrobků. Velikost svařovacího proudu dosahuje 15 kA na čtvereční centimetr plochy konců obrobků.

Nejčastěji se při spojování polotovarů dosáhlo bodového svařování hliníku. Vzhledem k nízkému elektrickému odporu hliníku dochází velmi rychle k ohřevu a tavení kovu. Doba trvání expozice jedním bodem trvá jen asi 0,005 sekund nebo méně. To vyžaduje rychlé přiblížení okrajů nástrojového stlačování. V opačném případě nebude komprese držet krok s tavením kovu. Vysoká rychlost vypouštění je dosažena použitím kondenzátorů v napájecím obvodu.

V tomto typu svařování jsou elektrody také vyrobeny z mědi. Měď a některé z jejích slitin mají vysokou tvrdost a vynikající elektrickou vodivost. Vhodná pro takové účely slitiny EV. Při bodovém svařování měděnými elektrodami se může svařit měď kontaktních elektrod a hliník obrobku. Poté musíte vyčistit konce elektrod s odstraněním povrchové vrstvy kovu.

Zpět do obsahuBimetalické sloučeniny

Rozměry bodových svařovaných spojů.

Při bodovém svařování je hliníkové svařování mědi s hliníkem nežádoucím fenoménem, ale někdy je potřeba získat trvalé spojení dvou kovů. Zvláště často je to nutné pro zajištění spolehlivého elektrického kontaktu ve spojení. Při odpojitelných spojích izolační fólie z oxidu zvyšuje odpor v místě styku.

Elektrické obloukové svařování mědi a hliníku je spojeno s některými obtížemi. Teploty tání těchto látek jsou různé. Při velké tavení hliníku zůstává měď v krystalickém stavu. Tyto kovy se vzájemně vzájemně rozpouštějí. Díky předchozímu tavení hliníku je švu vytvořen z roztoku mědi v hliníku. Při vysokých koncentracích mědi se roztok stává křehkým.

Pokud je ve stavebních podmínkách obtížné najít alternativu k elektrickému obloukovému svařování, pak se ve výrobních podmínkách spojí tyto kovy častěji pomocí stejných kontaktních metod jako při spojování hliníkových předlitků. Při odporovém svařování je možné zajistit minimální vzájemné pronikání kovů a zabránit křehnutí kloubu. Dobré výsledky jsou dosaženy použitím nízkých teplot v kombinaci s krátkou dobou expozice.

Obklad, tedy povlak z hliníkových plechů s čistou mědí, se týká studeného svařování těchto kovů. Spojení je dosaženo válcováním s překryvem až 70%. Takže na válci hliníkových válců vrstva mědi na 0,8 mm.

Pro získání obkladové vrstvy o tloušťce do 2,5 mm se používá válcování za tepla s ohřevem až na 450 ° C. Operace se provádí ve dvou fázích, aby se snížila oxidace měděných obkladových desek.